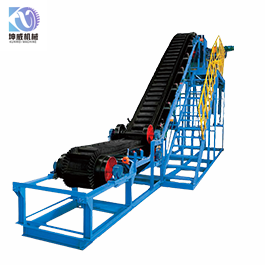

皮带机作为一种连续运输设备,生产效率高,由于其噪音小,结构简单,作为砂石骨料运输中的常用工具得到广泛应用。带式输送机无论在运输量方面,还是在经济指标方面,都是一种先进值得推广的运输设备。是输送系统的主要设备,它的安全稳定运行与否直接影响到整个主体工程原料的供应。而橡胶运输带跑偏是也带式输送机的常见故障,对其及时准确的处理是其安全稳定运行的保障。跑偏的现象和原因很多,要根据不同的跑偏现象和原因采取不同的调整方法,才能有效地解决问题。有设备安装质量问题(如机身、桁架等结构歪斜不直),有橡胶输送带质量问题,运输带接头与中心不垂直,输送带边呈S型,转载点处落料位置不在运输带中心等等,这些问题均可造成运输带产品跑偏,因此应在空转运行时对其进行调整。输送带公司从使用者角度出发,利用力学原理分析与说明此类故障的原因及处理方法。

(1)承载托辊组安装位置与输送机中心线的垂直度误差较大,导致橡胶运输带在承载段向一则跑偏。第一种方法就是在制造时托辊组的两侧安装孔都加工成长孔,以便进行调整。第二种方法是安装调心托辊组,调心托辊组主要应用有中间转轴式,其原理是采用阻挡或托辊在水平面内方向转动阻挡或产生横向推力使皮带自动向心达到调整皮带跑偏的目的,其受力情况和承载托辊组偏斜受力情况相同。一般在带式输送机总长度较短时或带式输送机双向运行时采用此方法比较合理,原因是较短带式输送机更容易跑偏并且不容易调整。

(2)头部驱动滚筒或尾部改向滚筒的轴线与输送机中心线不垂直,造成输送带在头部滚筒或尾部改向滚筒处跑偏。对于头部滚筒如花纹输送带产品向滚筒的右侧跑偏,则右侧的轴承座应当向前移动,运输带向滚筒的左侧跑偏,则左侧的轴承座应当向前移动,相对应的也可将左侧轴承座后移或右侧轴承座后移。尾部滚筒的调整方法与头部滚筒刚好相反。经过反复调整直到胶带调到较理想的位置。在调整驱动或改向滚筒前最好准确安装其位置。

(3)滚筒外表面加工误差、粘料或磨损不均造成直径大小不一,运输带会向直径较大的一侧跑偏。即所谓的“跑大不跑小”。对于这种情况,解决的方法就是清理干净滚筒表面附着物,加工误差和磨损不均的就要更换下来重新加工包胶处理。

(4)转载点处落料位置不正对造成胶带跑偏,转载点处物料的落料位置对胶带的跑偏有非常大的影响,尤其在上条输送机与本条输送机在水平面的投影成垂直时影响更大。通常应当考虑转载点处上下两条皮带机的相对高度。相对高度越低,物料的水平速度分量越大,对下层皮带的侧向冲击力Fc也越大,同时物料也很难居中。使在胶带横断面上的物料偏斜,冲击力Fc的水平分力Fy最终导致皮带跑偏。如果物料偏到右侧,则皮带向左侧跑偏,反之亦然。对于这种情况下的跑偏,在设计过程中应尽可能地加大两条输送机的相对高度。在受空间限制的带式输送机的上下漏斗、导料槽等件的形式与尺寸更应认真考虑。一般导料槽的的宽度应为皮带宽度的五分之三左右比较合适。为减少或避免皮带跑偏可增加挡料板阻挡物料,改变物料的下落方向和位置。

(5)运输带本身的的问题,如耐热输送带使用时间长,产生老化变形、边缘磨损,或者胶带损坏后重新制作的接头中心不正,这些都会使胶带两侧边所受拉力不一致而导致跑偏。这种情况胶带全长上会向一侧跑偏,最大跑偏在不正的接头处,处理的方法只有对中心不正的胶接头重新制作,运输带老化变形的给予更换处理。

(6)输送机的张紧装置使胶带的张紧力不够,运输带运转无载时或少量载荷时不跑偏,当载荷稍大时就会出现跑偏现象。张紧装置是保证橡胶带始终保持足够的张紧力的有效装置,张紧力不够,胶带的稳定性就很差,受外力干扰的影响就越大,严重时还会产生打滑现象。对于使用重锤张紧装置的带式运输机可添加配重来解决,但不应添加过多,以免使皮带承受不必要的过大张力而降低皮带的使用寿命。对于使用螺旋张紧或液压张紧的带式运输机可调整张紧行程来增大张紧力。但是,有时张紧行程已不够,皮带出现了永久性变形,这时可将皮带截去一段重新进行胶接。带式输送机是一种连续的运输机械,由于其运输能力大,运行耗能低,运行平稳,运行中对物料的破碎性小,连续运行容易实现自动控制,因此,在建设工程中被广泛应用于砂石骨料的运输,当然,在设备的使用过程中,也存在许多的问题,掌握带式输送机的基本原理和合理的操作方法,及时调整各种环节,避免设备故障的发生,那么就会发挥带式输送机其应用的作用。

豫公网安备41070302000342号

豫公网安备41070302000342号

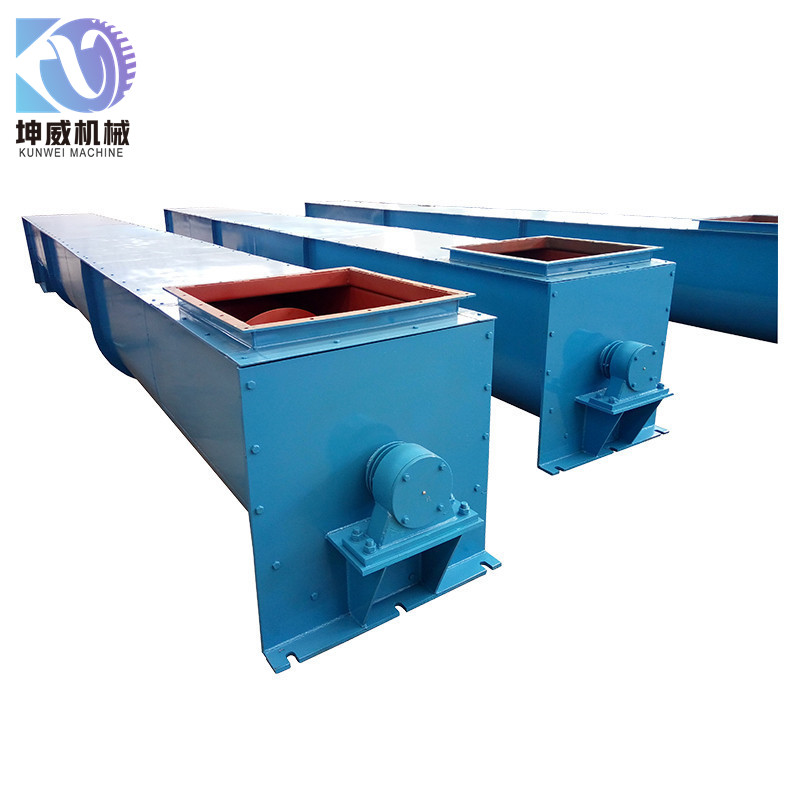

套输送方案

套输送方案